|

|

材料科学。 講義ノート:簡単に言えば、最も重要な

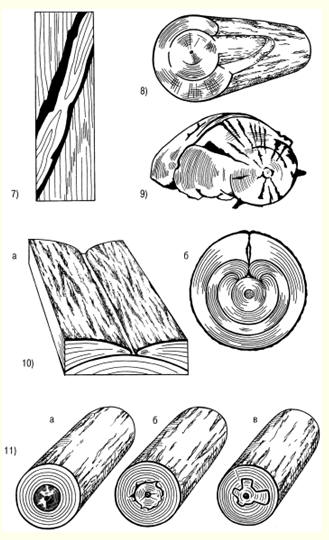

目次

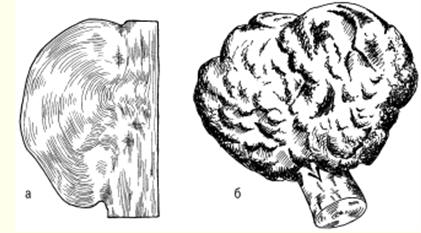

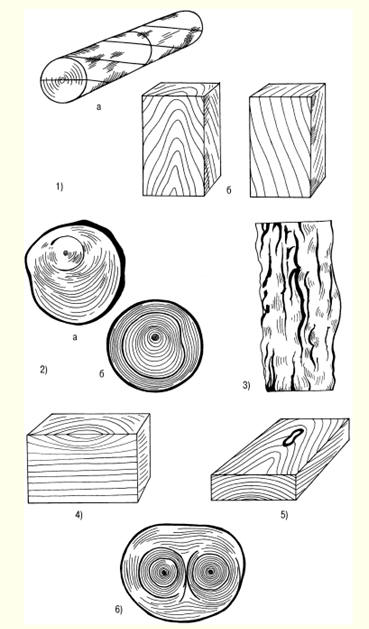

講義1。木の構造 1. 樹種の種類と部位 成長する木には、根、幹、枝、葉という構成要素があります。 木の根系は、幹や枝に沿って土壌から葉まで水分と栄養素を供給する役割を果たします。 さらに、根は木を直立させます。 枝を通して水分が葉に流れ、そこで光合成のプロセスが起こります。太陽の放射エネルギーが、空気からの二酸化炭素の吸収と酸素の放出を伴う有機物質の化学結合のエネルギーに変換されます。 。 森林が地球の肺と呼ばれることは偶然ではありません。 葉からの光合成産物は、枝を通って木の残りの部分、つまり幹と根に伝達されます。 したがって、枝は、葉と木の残りの部分の間で物質の交換が起こるチャネルとして機能します。 針葉樹 - 松、杉、トウヒ、カラマツ - は狭い葉 - 針葉樹 - 落葉樹 - - 広い葉を持っています。 一般に、落葉樹種は主に温帯および南緯で生育し、針葉樹は主に北緯で生育します。 樹種や成長する気候条件によって、樹木の高さや幹の直径は異なります。 ただし、それらは 20 つのカテゴリに分類されます。 XNUMXつ目は、XNUMXm以上の高さに達するXNUMX等級の木です。 これらは、トウヒ、スギ、カラマツ、マツ、シラカバ、アスペン、シナノキ、オーク、アッシュ、カエデなどです。 熱帯および亜熱帯では、個々の木の高さは100メートル以上に達します。 第 10 のカテゴリーには、高さ 20 ~ 7 メートルの第 10 のサイズの木が含まれます。これらは、特にヤナギ、ハンノキ、ナナカマドなどです。第 XNUMX のカテゴリーは、高さ XNUMX メートルの第 XNUMX のサイズの木です。 XNUMXメートル。これらはリンゴ、チェリー、ジュニパーなどです。 木の幹の直径は一般に6〜100cm以上であり、樹種、樹齢、生育気候条件によって異なります。 場合によっては、オーク、ポプラ、その他の種では、木の幹の直径が3メートルを超えることがあります。 木材は、枝を取り除いた後、木の幹を切ることによって得られます。 この場合、木材の収量は木の幹の体積の 90% 以上になります。 木材加工の初期段階で、幹の横方向または端部が作られます。 断面図を見ると、幹の外側を覆っている樹皮が外層の地殻と内層の靱皮形成層で構成されており、樹皮と木の間の目には見えない薄い層(成長中)樹木では、生きている形成層細胞が分裂し、これにより樹木の厚さが成長します。 辺材は木材の生存領域です。 コアは体幹のコアに隣接し、生理学的プロセスに関与しない死んだ中心ゾーンを表します。 中心に位置し、直径 2 ~ 5 mm 以上の緩い組織を表すコア (木の種類と年齢によって異なります)。 ロシアの林業では、主な伐採対象は木の幹であり、枝や小枝は燃やしたり薪として利用したりする。 カナダ、スウェーデン、フィンランドでは、木のすべての成分がリサイクルされているため、そこでの木材の損失は最小限に抑えられ、紙やボール紙などの収量は最大になります。 2. 木材の巨視的構造 木の幹の断面で、主な巨視的特徴を確立できます。 辺材、心材、年層、延髄、血管、樹脂管、延髄の繰り返し。 すべての樹種の若い木では、木材は辺材のみで構成されます。 その後、成長するにつれて、芯の周りの生きている要素が死滅し、水分を伝導する経路が詰まり、樹脂、タンニン、染料などの抽出物質が徐々に蓄積していきます。その他 - トランクの中央ゾーンは暗い色になります。 そのような木は呼ばれます 音。 他の木では、幹の中央部と辺材の色が同じです。 彼らは呼ばれています ノンコア。 カーネルレス ツリーは、次の XNUMX つのグループに分けられます。 熟した木質 (シナノキ、モミ、ブナ、トウヒ)、幹の中央部の湿度が周辺部よりも低い、および 辺材、 水分含有量は幹の断面全体で同じです(白樺、カエデ、栗など)。 さらに、辺材の質量は、樹齢の増加とともに、上からお尻に向かって減少します。 樹木の年齢は、XNUMX 年に XNUMX 層成長する年層の数によって判断できます。 これらの層は、幹の断面にはっきりと見えます。 それらはコアの周りの同心層です。 さらに、各年輪は内層と外層で構成されています。 内層は春から初夏にかけて形成されます。 いわゆる 早木。 外層は夏の終わりまでに形成されます。 早材は晩材よりも密度が低く、色が薄いです。 年間層の幅は、いくつかの理由によって異なります。まず、生育期の気象条件によるものです。 第二に、木の成長条件について。 第三に、品種から。 木の断面を見ると、幹の中心から樹皮まで髄条が走っているのが見えます。 落葉樹では木材の体積の最大15%、針葉樹では5〜6%を占め、その数が増えるほど木材の機械的特性は悪化します。 芯光線の幅は樹種に応じて0,005~1,0mmの範囲です。 針葉樹は、樹脂を生成および貯蔵する細胞を含むという点で落葉樹とは異なります。 これらのセルは、水平および垂直の樹脂ダクトにグループ化されます。 垂直ダクトの長さは10~80cm、直径は約0,1mmで、水平樹脂ダクトは細いですが本数が多く、300cmあたり最大1本あります。 2. 広葉樹には、根から葉に水とそれに溶解したミネラルを移動させるための細胞系の形の血管があります。 血管は、平均長さ 10 cm、直径 0,02 ~ 0,5 mm の管の形をしており、一部の種の木では、年層の初期のゾーンに集中しています。 それらは環状と呼ばれます。 他の種の木では、血管はすべての年層に分布しています。 これらの木はびまん性維管束と呼ばれます。 3.針葉樹と広葉樹の微視的構造 針葉樹には特定の微細構造があり、顕微鏡や化学的および物理的研究方法を使用して確立できます. 針葉樹は、比較的規則的な構造と単純さにおいて広葉樹とは異なります. 針葉樹の構造には、いわゆる初期および後期の仮道管が含まれます。 研究によって確立されたように、初期の気管は、木の根に由来するミネラルが溶解した水の伝導体として機能します。 仮道管は、端が斜めに切断された非常に細長い繊維の形状をしています。 研究によると、成長中の樹木では最後の一年生層のみに生きた仮道管が含まれ、残りには死んだ要素が含まれていることが示されています。 研究の結果、コア光線は実質細胞によって形成され、それに沿って貯蔵栄養素とその溶液が体幹を横切って移動することが明らかになりました。 同じ実質細胞が、垂直および水平の樹脂管の形成に関与しています。 針葉樹の垂直樹脂管は、年次層の後期に見られ、生細胞と死細胞の XNUMX つの層によって形成されます。 水平の樹脂管が髄線に見られた。 V. E. Vikhrov 教授の研究結果によると、マツ材は次のような微視的構造を持っています。 1)断面; 2) 放射状切開; 3) 接線カット。  米。 1. 木の幹のセクション: P - 横、R - 放射状、T - 接線 研究によって確立されたように、針葉樹と比較して広葉樹の微細構造はより複雑な構造を持っています。 広葉樹では、維管束性仮道管と繊維状仮道管が水の伝導体として機能し、ミネラルが溶解しています。 同じ機能は、他の木製の容器によって実行されます。 機械的機能は、libriform 繊維と繊維性仮道管によって実行されます。 これらの容器は、広い空洞と薄い壁を備えた個別のセルで構成される長い垂直チューブの形をしており、容器は広葉樹の総体積の12〜55%を占めています。 広葉樹の体積の大部分は、主要な機械的繊維としてのリブ状繊維で構成されています。 繊維状の繊維は、先のとがった端、狭い空洞、スリット状の細孔を持つ強力な壁を備えた細長い細胞です。 毛様体線維のような線維性気管は、厚い壁と小さな空洞を持っています。 さらに、落葉樹のコア光線が実質細胞の主要部分を結合し、これらの光線の体積が28〜32%に達する可能性があることがわかりました(この数値はオークに適用されます)。 4. 木材の化学組成 木材の化学組成は部分的にはその状態に依存します。 伐採したばかりの木には水分がたっぷり含まれています。 しかし、完全に乾燥した状態では、木材は有機物で構成されており、無機部分は0,2~1,7%しかありません。 木材が燃えると、無機部分は灰の形で残ります。灰にはカリウム、ナトリウム、マグネシウム、カルシウム、そして少量のリンやその他の元素が含まれます。 すべての樹種の木材の有機部分は、ほぼ同じ元素組成を持っています。 完全に乾燥した木材には、平均して 49 ~ 50% の炭素、43 ~ 44% の酸素、約 6% の水素、および 0,1 ~ 0,3% の窒素が含まれています。 リグニン、セルロース、ヘミセルロース、抽出物(樹脂、ゴム、脂肪、タンニン、ペクチンなど)が木材の有機部分を構成します。 ヘミセルロースにはペントサンとゲンキソサンが含まれています。 針葉樹種には有機部分に多くのセルロースが含まれていますが、落葉樹種にはペントサンが多く含まれています。 セルロースは植物細胞壁の主成分であり、植物組織の機械的強度と弾性も提供します。 化合物としてのセルロースは多価アルコールです。 セルロースを酸で処理すると、加水分解されてエーテルやエステルが形成され、フィルム、ワニス、プラスチックなどの製造に使用されます。さらに、セルロースが加水分解されると糖が形成され、そこからエチルアルコールが得られます。発酵。 木材セルロースは紙製造の貴重な原料であり、木材の有機部分のもう 50 つの成分であるヘミセルロースは、細胞壁の一部である高等植物の多糖類です。 セルロースの処理過程で、黄褐色の非晶質ポリマー物質であるリグニンが得られます。 最大量のリグニン(最大 20%)は針葉樹の加工中に形成され、落葉樹からのリグニンの収量は 30 ~ XNUMX% です。 非常に価値のある製品は、木材の熱分解、つまり空気を通さずに最高 550 °C の温度で乾留することにより、木炭、液体および気体製品として得られます。 木炭は、非鉄金属の製錬、電極、医薬品の製造、廃水処理や産業廃棄物の吸着剤として、その他の目的で使用されます。 ガソリン酸化防止剤、防腐剤 - クレオソート、プラスチック製造用のフェノールなどの貴重な製品が液体から得られます。 針葉樹の有機部分には、テルペンと樹脂酸を含む樹脂があります。 テルペンはテレビン油の主な原料です。 針葉樹から分泌される樹脂は、ロジンの原料となります。 木材の加工過程で、革のなめしに使用されるタンニンなどの抽出物質が得られます。 タンニンの主成分は多価フェノールの誘導体であるタンニンで構成されており、革を加工する際にタンパク質物質と相互作用して不溶性化合物を形成します。 その結果、革は弾力性と耐腐性を獲得し、水に膨潤しません。 LECTURE No. 2. 木材の欠陥の種類 1.節、ひび割れ 木材の欠陥 - これらは体幹の構造における標準からの逸脱であり、すべて体調の違反です。 欠陥には、結び目、亀裂、幹の形状の欠陥、木材構造、化学的汚れ、真菌感染、生物学的および機械的損傷、加工欠陥および反りが含まれます。 最も一般的な悪徳は 結び目 - 幹の木に存在する枝の付け根。 木材を切断すると、さまざまな形や種類の節が表面に現れます。 木材の表面の切り込みの形状から、丸節、楕円節、長楕円形の節が見られ、木材との融着の程度により、さらに融着、部分融着、未融着、抜け落ちに分けられます。 。 木材を板に切断する際、節の位置が異なる場合があります。 プラスチック、エッジ、リブ、ステッチ - 結び目の縦断面の場合、その一部はボードの同じ側の XNUMX つの端に同時に行き、 終わり - 結び目がボードの端にある場合。 木材の結び目の相互配置によると、それらはに分けられます 散らばっている - 孤立しているか、かなりの距離で互いに離れており、グループ化され枝分かれしています。 の時点で ノット本体自体の木、それらは次のように分類されます:軽い健康、暗い健康、ひび割れのある健康、腐った、腐った、そして腐った木が完全にまたは部分的に錆びた茶色または白っぽい色のゆるい塊に置き換えられた「タバコ」 . 木材に節があると、強度が低下し、加工や接着が困難になり、品質が低下します (特に節の数と直径が大きい場合)。 接合されていない腐った結び目は、木材の品質を著しく低下させ、場合によっては、木材を製品 (ボードなど) の製造に適さないものにします。 別のタイプの木材欠陥は、 ひび、 木材が木目に沿って割れるときに形成されます。 成長した木や伐採された木には亀裂が発生します。 XNUMX つ目にはメチック、剥離、凍害亀裂が含まれ、XNUMX つ目には収縮亀裂が含まれます。 メシッククラックは木の幹の中心部を貫通しており、伐採された木材が乾燥するとそのサイズが大きくなります。 丸い木材の場合、このような亀裂は通常、端部、つまり木材や部品の端部と側面に発生します。 木材が年層に沿って層状になると、剥離亀裂が形成されます。これは、通常、中間層の木材から大層の木材への急激な移行の境界にあり、すべての樹種に見られます。 木材の乾燥中に、剥離亀裂が増加します。 内部応力の影響下で木材を乾燥させる場合、 収縮亀裂。 このタイプのクラックは、長さと深さが小さいという点で他のクラック (メティック クラックおよびフロスト クラック) とは異なります。 板では、ひびは表面、端または端に行くことができます。 したがって、それらはシート、エッジ、エンドと呼ばれます。 ひび割れ、特にひび割れは、木材の完全性を損ない、機械的強度を低下させます。 2.トランクの形の欠陥 すべての種の木材の処理は、幹の形状に発生する欠陥によって非常に複雑になることがよくあります。 先細り、卵形、成長、湾曲、無精ひげ。 エスケープ 丸太の直径またはエッジのない板の幅の減少で表され、通常のランオフ(品揃えの長さ1 mあたり1 cmに相当)を超えます。 原則として、それは落葉樹、特にオープンスペースで成長した木、および幹の長さに沿って、つまり頂端部分でより大きくなります。 このタイプの幹の形状の欠陥により、丸材を鋸引きして皮をむく際の廃棄物の量が増加し、単板の繊維が放射状に傾斜する原因になります。 卵形 幹は端の断面が楕円形で、大きい方の直径が小さい方の直径の 1,5 倍以上です。 さまざまな形や大きさの幹の局所的な肥厚の形で、木の成長の処理が複雑になります。 成長 さまざまな刺激物(真菌、低温または高温など)の影響下での組織増殖の結果として、また火災、機械的損傷、その他の理由によって形成されます。  米。 2. 成長: a) 滑らか、b) でこぼこ 滑らかな成長(図2a)は、松や白樺の幹によく見られます。 成長する場所の年層は、通常、幹よりも広くなっています。 丘陵の成長、またはバール(図2b)は、主にカバノキ、クルミ、カエデ、クロハンノキ、トネリコ、ブナ、ポプラなどの幹に形成されます。バールゾーンの木は波状の不規則な構造をしています-繊維の波状の方向と、小さな斑点、ダッシュ、ドットの形の暗い色の含有物。 切り口は風合いが美しいので、美術工芸品の材料や突き板の製造に使われます。 彼のようなトランクの欠陥 曲率、 また、丸い木材の使用が困難になり、製材時の廃棄物の量が増加します。 胴体の曲率は、直線からの縦軸の偏差であり、XNUMXつの曲がりがある場合もあれば、XNUMXつ以上の複雑な曲がりがある場合もあります。 多くの場合、次のようなトランクの奇形のタイプがあります バティネス、 これは、丸材のバットの直径が急激に増加することで表されます。つまり、バットの端の直径が、この端から 1,2 メートルの距離の直径の XNUMX 倍になる場合です。 木材をのこぎりや皮むきするとき、そのような欠陥の存在は廃棄物の量の増加につながり、さらに、ベニヤの繊維の半径方向の傾斜の出現を引き起こします。 また、丸太の硬さは、意図した目的での丸太の使用を複雑にし、木材の加工を複雑にします。 3. 木材の構造上の欠陥 木材を加工する場合、幹の構造が正しくないことに関連して、木材の構造に欠陥が生じることがよくあります。 以下の種類があります 木材の構造の欠陥: 1) 斜め、 または、幹の縦軸からの繊維の偏差である繊維の傾斜。 2) ロール - 後期の年層の木材の急激な肥厚の形で堅実または局所的。 3) 癇癪 - 木材繊維の鋭く波打った、または混乱した配置(このような欠陥のある木材ブランクは、芸術品、家具、斧の柄、およびさまざまな手工芸品の製造に使用されます); 4) カール -節または芽の近くの年層の局所的な湾曲(このような欠陥のある木材は、家具の製造や工芸品に使用されます); 5) 樹脂ポケット。 それらは針葉樹、特にトウヒに見られ、樹脂で満たされた年次層の間の空洞です。 6) ピッチ - 樹脂を豊富に含浸させた針葉樹の一部。 7) ダブルコア - 丸太のXNUMXつの断面にXNUMXつのコアがあり、幹の分岐点に形成されています。 8) 義理の息子 -発育不全で死んだXNUMX番目のピーク。通常は鋭角にあります。